联系方式:400-128-1378

联系方式:400-128-1378

联系方式:400-128-1378

联系方式:400-128-1378

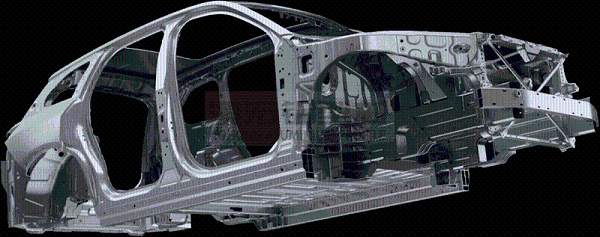

在新能源汽车的设计浪潮中,铝型材框架已从幕后走向台前,成为平衡轻量化与安全性难题的关键答案。它不再仅仅是减重的工具,更是提升整车结构效率与系统集成度的核心工程。

挑战:如何兼顾续航与碰撞安全?

一家领先的新能源车企在开发新平台时,陷入了两难:提升续航需要极致轻量化,而更高的安全标准则要求更强的结构。澳宏铝业的工程师们提出,破局点在于定制化的铝型材框架设计——通过优化截面形状与材料分布,在减重的同时,让关键区域具备更优的能量吸收能力。

突破:电池包的一体化框架解决方案

最大的创新体现在电池包上。传统的电池包结构部件繁多。澳宏铝业提供的是一套完整的铝型材框架系统,它实现了:

精准定位:为每个电池模块提供稳固的“座位”。

结构防护:独特的多腔体设计,使整体刚度提升20%。

系统集成:将冷却液道等功能直接嵌入铝型材框架内部。

最终,该电池包在减重15%的同时,获得了前所未有的整体刚性与安全冗余。

延伸:白车身与连接技术的协同进化

结论:从组件到系统,铝型材框架的价值升华

实践证明,铝型材框架的价值已超越单个零部件。它正作为一种系统级的解决方案,从电池包、车身骨架到底盘结构,全方位地推动汽车轻量化与安全性的协同进化。对于车企而言,选择一位在材料、设计与工艺上具备深厚功底的铝型材框架合作伙伴,正是在未来的竞争中赢得先机的关键一步。